成都高新区,天盛路与合信路交界路口,西门子数字工厂与富士康科技集团相对而立。两家世界级的“灯塔工厂”毗邻而居,这在全球工业史上也是绝无仅有。

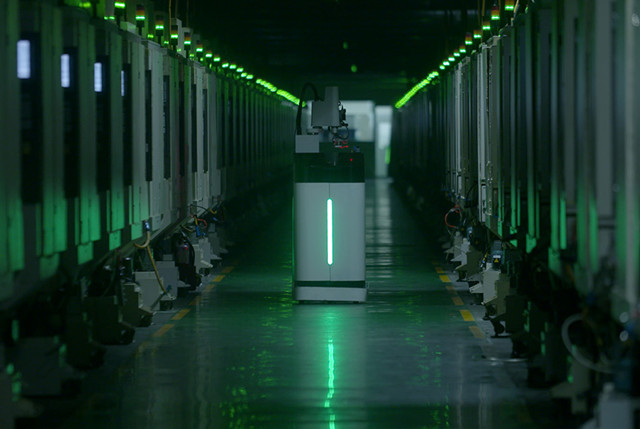

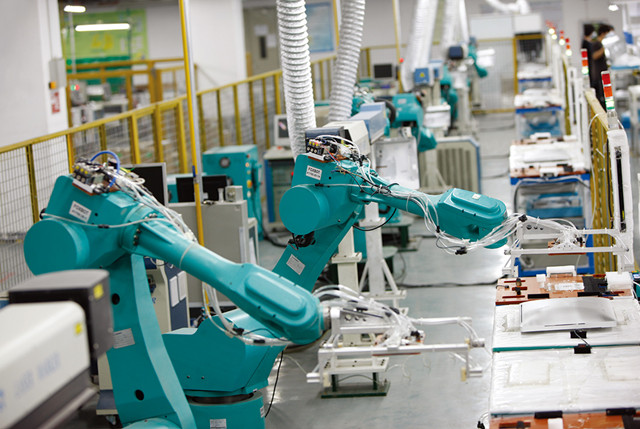

近日,富士康成都科技园入选2021年度“灯塔工厂”:面对业务的快速增长和劳动力技能短缺问题,富士康成都采用了混合现实、人工智能和物联网等技术,将生产效率提升了200%,把设备的整体效能提升了17%。

但它对富士康有更重要的价值,富士康集团董事长刘扬伟谈到,“这意味着富士康已经成功地建立了一套灯塔工厂孵化体系”。

目前富士康内部已进行了10座“灯塔工厂”改造,涉及模具生产、表面贴装、系统组装等重点场景升级。而在2021年,这个目标将继续扩张到20座。对如此庞大体量的富士康来说,它将如何“大象转身”?对此,富士康集团首席数字官史喆接受了南方日报、南方产业智库的专访。

打破孤岛,数据在一个平台运行

在以往的工厂运营中,和其它制造企业一样,富士康成都工厂内部也经历了很多挑战,如客户短期量产、物料供应需求激增、设备保养维护优化等。

针对这些挑战,富士康成都工厂逐步通过智能制造和数字化转型,让自身拥有“转身”的基础。2018年,取得国家工业互联网产业联盟认证;2019年,与电子科技大学成立IAI工业人工智能联合研究院,加速“5G+工业互联网”战略落地。

这是富士康“灯塔工厂”的一个缩影。在富士康,“灯塔工厂”以数据贯通为基础,面向订单和产品推动数字化管理决策,提升管理效率。

订单主线会进行需求计划分析,减少插单、补单频率。同时还会对供应商进行有效管理和控制,对生产环节进行监控,智能排产、优化库存,保证按时、按量交货。

产品研发主线则强调“快”,即快速将客户需求转化为产品。全生命周期的项目研发管理体系,在富士康内部打破了各个研发模块的信息孤岛,所有数据都在统一平台管理,每个系统都可以互相联通,工程师可以快速获取信息,保证研发和生产有效进行。

2020年,富士康首次设立首席数字官这一岗位,并组建工业互联网办公室,推动集团数字化转型战略落地。史喆的重要任务之一就是,大力推动内部“灯塔工厂”集群建设。

这样的集群建设,不仅要在产品能力、生产管理等方面得到大幅提升,同时还要通过增加数字化工具对运营系统进行深入创新,推动整个集团加速转型。

“第一次获评灯塔工厂,或许可以说有一些偶然因素,但第二次就不同了。”史喆说,这说明富士康已经形成了一套标准化体系建设。

这意味着,这一套体系,将可以快速在富士康的各个厂区得到复制。史喆也在考虑,计划在今年5月,将这套体系更完整对外展现,并让更多的合作商参与进来,以标准化的方式更清晰地展示集团数字化转型的成功经验,为智能制造和工业互联网提供标杆和示范。

在史喆看来,数字化已经成为企业的必选题,就好比智能汽车,智能手机,智能系统已经成为用户“聪明的陪伴”,未来制造企业的工业互联将是标配,智能化也是必须要走的路。

龙头带动,构建全产业链数字化

工业互联网之所以困难,在于产业链复杂,相互割据,难以短时间做到全面协同优化。而且,产业链中的企业相互独立、数字化能力参差不齐,虽有上下游关系,但很难穿透更多层级。

因此,在做好企业内部数据利用的基础上,做好与上下游数据的打通互联,才能创造更大的价值。

工业4.0时代,企业间的竞争,将转向产业链之间的竞争。富士康深知这一点,其数字化也是围绕上下游产业链一起联动。

“制造业最重要就是供应链,汽车产业是如此,电子产业也是如此。从软件供应商到设备供应商,富士康的合作伙伴有上千家,我们会对这些合作伙伴提出新的需求,一起相互提升,带动产业链的互联互通。”史喆说,随着数字化技术的深入应用,本企业的需求快速传递给上游,上游企业供给和本企业生产做到无缝衔接,品质管理、采购、物流等信息,都能直连到一个系统中来,提升协作效率。

事实上,制造业上下游供应商的关系并不总是融洽的,一方面,核心企业对成本核算总是精打细算,另一方面,核心企业出于供应链安全考虑,往往选择三两家同品类。

------------------------------

------------------------------

现在,“合作伙伴”成为与史喆访谈的高频词汇。“我们与很多长期供应商,一起做了大量的工作,比如在技术研发上深度介入互动,而代工厂也早已经不是简单的代工厂名称,它也有很多富有创造的技术。”史喆说,希望供应商成为智能制造的合作伙伴。

“一定是龙头带动行业发展,龙头企业是终端需求的出口,在供应链上有更多协调力度,它走对了才能让供应商们也更有信心。”史喆说。

值得一提的是,随着C2M等理念的引入,不少企业家认为,制造门槛已经大大降低。此外,跨界者不断入局制造业,以热火朝天的造车概念为代表。富士康还需花费如此大的精力提升制造?

“新的技术和理念,在一定程度上可以提高管理和生产的效率,但不是取代生产。实际上汽车制造门槛不是越来越低,而是越来越宽。”史喆打个比方说,“现在有很多互联网公司要赋能制造业公司,但是实体经济有自身的逻辑,需要双方的合作才能真的落地生根”。

鸿雁引领,员工成转型先锋

从数字化转型到打造灯塔工业,如何让背景差距较大的员工,在数字化上取得统一认知?

史喆认为,这需要组织和文化建设。“我们持续表彰先锋人物,希望通过传帮带的方式,有了这些领头羊,团队氛围就树立起来了”。

今年1月,富士康评选出10个数字化转型优秀团队及10名数字化转型先锋人物,这也是富士康首次设立的“鸿雁奖”,希望他们能像鸿雁一样发挥领头作用,带领富士康转型发展。

----------------------------

----------------------------

这些“鸿雁”们正是带动各工厂数字化的代表。以富士康成都为例,经过五年多智能制造改革,其逐步建立了600多位专业人才的工业互联网团队,并广泛应用5G、8K、XR( 包括VR虚拟现实、 AR增强现实、MR混合现实)、高级人工智能等多类先进技术,使劳动效率提高了两倍。

“不可否认,富士康很大,有些决策流程也很长,但执行效率很高。”史喆说,客户交给富士康生产的手机、电脑等产品,不断在更新,但富士康都能快速响应这种变化。这也从侧面反映,富士康的数字化能力是毋庸置疑的。

更关键的是,随着集团内部系统的持续升级,数字化成为必然选择。对员工来说,不管是主动或被动,都已经在跟上数字化的步伐前行。

史喆谈到,员工从手抄表到使用PDA,从进厂开始,就已经开始接触先进工具,他们接触的是动辄数以百万上千万元的设备,再通过培训与工具化手段,他们天然对自动化、大数据、人工智能技术并不陌生,同时,从重复工作中解放出来,员工们更乐意提升他们的脑力。

“我们不仅生产产品,还生产知识、数据、模型,这些都成为员工正常工作的一部分。”史喆说。

文章来源:南方日报南方+